■王所玲 Wang Suoling

(山东工艺美术学院,山东济南 250014)

摘 要:通过研究米歇尔·索耐特的木材弯曲技术,灵活而创新性地应用到现代家具设计与制作中来。通过对米歇尔·索耐特的三项木材弯曲技术,即层积单板弯曲技术、层压盘条弯曲技术和实木弯曲技术,分别从技术手段、工具设备、工艺设计等方面进行详细的分析和研究;总结出米歇尔·索耐特木材弯曲技术和工艺优缺点,得出其相应的应用领域和应用方式,并具体解析其最经典的实木弯曲工艺;在综合利用索耐特木材弯曲技术原理基础上,经过部分技术创新和工艺调整,设计并成功制作了“芽”弯曲椅,对索耐特弯曲技术进行印证和发展。

关键词:米歇尔·索耐特 ;木材弯曲技术 ;工艺 ;家具设计

Abstract: This article studies Michael Thonet's wood bending technology, and applies it to furniture design and manufacture flexibly and innovatively. It analyzes Thonet's three wood bending technology from technical means, tools and equipments, process design and so on. And then, it sums up the advantages and disadvantages of the technology laminated veneer, laminated rod bundles, bending solid wood. Finally, it makes the "bud" bending chair as a case, to verify and develop Thonet's wood bending techniques.

Key words: Michael Thonet; Wood bending technique; Technology; Furniture design

要想获得结实耐用而流畅优美的木材弯曲件,众匠师技友们可谓“八仙过海,各显其能”。从我国经典而最具代表性的明式家具中可以看出,我国工匠们采用的是顺势截弯而借用巧妙的卯榫结构进行连接而成,这种弯曲件的实现工艺相对简单而灵活,但不适于批量生产和大面积的多维度弯曲。埃及人和希腊人利用木材的自然弹线,用火烘烤湿木材的一侧进行弯曲,但这种技术主要用于造船。之后的弯曲木技术,如煮、蒸或直接受火等,也是主要用于造船而非家具制造。其中,在17世纪时弯曲木家具曾以英国温莎椅的形式呈现[1]。一直到了19世纪,弯曲木技术和工艺才正式开始用于家具、车轮、螺旋式楼梯、窗框等的制造中。无论在当时的欧洲还是美国,实木弯曲技术似乎都是项很有前途的技术,米歇尔·索耐特(Michael Thonet)也很快从传统家具的制造中转入了木材弯曲技术的研发行列,并为实木弯曲技术做出了卓越贡献。

1 米歇尔·索耐特的木材弯曲技术

米歇尔·索耐特自19世纪30年代起就尝试通过弯曲层压单板来制作家具。利用实木,他曾用传统的方式切割出各种形状,但是在实木切割时总会出现很多问题,因为完全按照木材纹理的方向切割曲线是不可能的,曲线在哪里开始与纹理的方向不一致,木材强度在哪里就会有削弱。因此,对于弯曲度大的工件,索耐特就将很多沿纹理方向切割的小的弯曲件粘在一起进行解决,但是这样就拉长了工艺过程,增加了工序难度和材料的消耗,这与其大规模生产的思想是相悖的。随后,索耐特在传统木材弯曲技术基础上,做了大量的实验尝试,针对出现问题和所达目标,多次调整研究方向,尝试使用层积单板技术、层压盘条技术、实木弯曲等技术和工艺手段进行弯曲构件的实验和制作,逐个取得技术突破和成功,使得家具史上第一件销量超过4万件的产品——弯曲木椅诞生,这种弯曲木椅不但能够进行大批量标准化生产,而且价格低廉、设计精美,成为大众化现代家具的楷模,也拉开了划时代的现代家具序幕[2]。

根据其技术特征和研究发展顺序,米歇尔·索耐特木材弯曲技术主要可以分为三项:层积单板弯曲技术、层压盘条弯曲技术和实木弯曲技术。

1.1 层积单板弯曲技术

在当时木材弯曲技术基础上,为了使弯曲构件的弯曲方向尽量与木材纹理方向相一致,索耐特选用了弯曲的木材做试验。他把弯曲的木材沿纹理方向切割成相同规格的小薄木片,或称单板条,再把这些木片放入胶粘剂中蒸煮,然后根据需要取出数个薄木片叠放起来,最后把它们靠在模具上弯曲成所需要的形状[3]。木片越薄,弯曲起来越容易,所以,为了成型弯曲程度更大的曲线或得到更坚固的木构件,就需要相当多的薄木片[4]。因此,通过这种方式可以加工出来的形状相对有限,工艺也相当繁琐复杂,但做成的构件比传统的要轻薄而坚固得多,且相对当时其他木材弯曲技术来说,能够轻而易举地将产品技艺结合起来。利用这种技术制作的椅子,轻巧、结实而别具一格(图1)。所以,不仅在设计上是革命性的,在弯曲技术上也成功地记录了索耐特的建设性创新,为索耐特树立了名声。

■图1 层积单板弯曲技术制作的一把座椅

为了获得更加快速、廉价的产品,索耐特试图通过增加模具的宽度,以便在生产相同构件时能够一次得到多个构件而提高生产效率。但经过很多努力还是不尽如人意,于是更换思路进行了接下来的弯曲技术尝试。

1.2 层压盘条弯曲技术

在索耐特为列支敦士登宫做家具配套时,为了一次性获得两个不同平面上的连续弯曲件,他尝试改进当时较为先进的层积单板弯曲技术,采用细小的木棒取代单板条,或是它们的综合利用,即现在所说的层压盘条弯曲技术。这种技术,先是加工出一定尺寸规格的木棒,再把这些木棒放在胶粘剂中蒸煮, 然后根据需要选取数根把它们捆成长方形的捆,再靠到模具上进行弯曲,弯曲过程中,小木棒相互滑动以至得到所要的曲线而不产生开裂,然后进行陈放干燥和进一步的砂磨、铣型等加工[5],(图2)。木棒的数量取决于所需要的强度和曲率,但是索耐特一般使用64根木棒做成8×8的捆。

■图2 层压盘条弯曲工艺示意图

将层压盘条弯曲技术应用于实际生产中时,为使座椅线条更加流畅而轻便简洁,索耐特结合座椅的结构形式,设计了三种不同的结合方式。第一种,靠背和椅子后腿是一个组成部分,座面上框一个圆形框架,下框和前面腿足形成一大一小两个“U”形框架(图3-1); 第二种,弯曲的盘条形成靠背后绕成座面,这种结合方式使得靠背和椅腿之间没有直接的延接,为获得最大的稳定性和最好的弹性,索耐特将四个倒置的“U”形盘条粘在一起,形成方形,作为四条腿和座面的底座(图3-2); 第三种,是对前两技术和形式的综合利用,强度相对较高,工艺略复杂(图3-3)。

■图3 层压盘条弯曲技术制作的座椅的三

种结构形式

在这些模型框架基础上,索耐特不断实验盘条内部结构,尝试改进盘条的弯曲工艺。他还将粗点的木棒(3×6mm)做成(3×3) 一捆用作盘条内芯,外面包上4到5个细木棒(1×1.5mm),或是用两个左右两端用小木棒(2×2mm)加固的实木条(4×15mm)做芯,或者在拐角处附加木条(2×8mm)等。

通过轴向弯曲这些质量上乘的盘条,索耐特能够做出不反弹的完美曲线。但是这种多维度的弯曲,其弯曲形状越复杂,需要做的准备和工作就越多,这些因素也不利于索耐特工业化大规模生产理想的实现。

1.3 实木弯曲技术

以上两种技术尽管不尽完美,但也创造了不菲的成绩,直到索耐特家具出口北美和南美洲时,家具在海运过程中或到达目的地后出现了不同程度的开裂,因为胶粘剂吸收了空气中的水分而使其粘结力降低[6]。面对众多损坏项目的赔款,索耐特积极寻找解决办法,终于在1856年实现了实木弯曲技术的突破,并获得了“椅子和桌子腿实木弯曲”的专利,即我们目前最为熟知的实木弯曲技术。

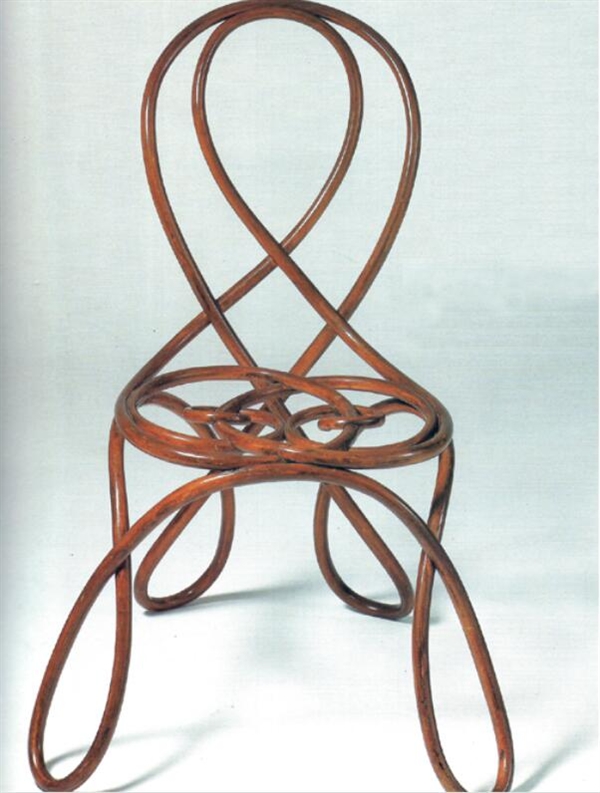

实木弯曲技术所存在的问题是,尽管处于中间位置的木材的纹理保持不变,形成了一个中性层,但是内圈表面受压,而外圈表面受拉。如果木材弯曲超过材料本身的弹性,外层就会裂开[7]。索耐特经过试验用一个简单而又出色的办法解决了这个问题:在蒸煮木材一段时间后,将一条金属带,大约与受弯材料同长等宽,两端用螺丝钳紧紧的固定在木材上。在弯曲过程中,将这条金属带紧贴木材层,这样就改变了弯曲过程中的物理状态,而不致使木材外层拉伸。这就形成了一个有效的中性层,其余木材收到压缩,而这种压缩与拉伸相比危及不到弯曲木的稳定性[8]。有了这项技术,索耐特能够避开木材自然属性的局限性, 为实木弯曲家具的大批量生产打下了基础,同时也证实了可以将木材弯曲成任何想要的形状,努力实现了很多设计师“一根木材创作一把椅子”的梦想(图4)。

■图4 两根木材进行实木弯曲制成的座椅

2 实木弯曲工艺

随着索耐特中性层外移实木弯曲技术的突破,弯曲木材开裂的问题得到了很好的解决。利用这项技术生产的家具,既节约了木材, 又适于工厂流水线批量化生产,且所得的家具线条自然流畅、结构简明便于包装运输[9],所以,索耐特这项实木弯曲技术至今仍在研究发展中,实木弯曲工艺也仍在发展使用中。

实木弯曲工艺加工工艺流程为:原木→ 据切成板材→加工成木条→浸泡→蒸煮→弯曲→陈放干燥→挫、磨→打孔→编藤条→包装→ 运输。

其中,为便于批量化生产家具,索耐特家具公司选用的弯曲木材几乎全部是普通的山毛榉木。虽然其他的硬木也可能合适,但是它们的弯曲强度变化太大而不适于大批量的生产。先是将附近森林采伐的山毛榉木加工成长宽适用的木条,再将木条置于水中浸泡24 小时,然后放置在90-100℃、0.7个大气压下蒸煮,直至达到较好的弯曲性能,再放到模具上弯曲成形,然后放置在60℃通风良好的室内自然干燥数天,再进行进一步的二次加工,得到所需的弯曲构件[10]。

3 索耐特木材弯曲技术的应用实践

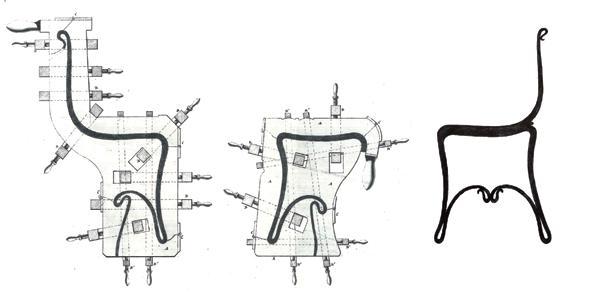

经过对索耐特各阶段木材弯曲技术的深入研究,在充分理解了索耐特木材弯曲技术、原理和工艺后,根据木材弯曲特点进行了众多设计尝试,根据实验条件选取其中一款作品——“芽”弯曲椅(图5)进行了实践制作。

■图5“芽”弯曲椅效果图

根据“芽”弯曲椅造型特征,结合市场材料供应情况,选用制作木质弯曲框架,借鉴使用索耐特层压单板弯曲技术和后两种灵活弯曲的实现方式,选用杨木单板为基材,并进行油漆涂饰和软垫物的增设。

具体工艺过程为:选材备料→做模具→胶合弯曲→陈放定型→修整→组装→贴面→涂饰→制备坐面软垫物→实物(图6)。其中,在胶合弯曲阶段,先将杨木单板固定在模具上,然后再其上刷胶,再顺弯曲形式贴覆单板,再次刷胶和贴板,直至达到所需要的厚度。同时,根据需要承受力度的要求,进行厚薄不同的贴覆,以得到坚固结实而线条流畅、轻便简约的座椅。

■图6“芽”弯曲椅工艺过程

4 结语

随着科技的发展,木材弯曲技术越来越成熟完善,在现代家具的设计和生产中发挥的空间越来越大,重新研究索耐特木材弯曲技术,掌握木材弯曲技术原理及技术参数,对曲木家具的创作和实现会起到巨大的促进和支持作用。

(责任编辑:肖 佳)

参考文献:

[1]陈哲,赵艳,翟维.梳背椅与温莎椅的设计对比分析[J].包装工程,2013,(12):61-64.

[2]胡景初,方海,彭亮.世界现代家具发展史[M].北京:中央编译出版社,2005.

[ 3 ] A l e x a n d e r v o n V e g e s a c k . Thonet[M],Hazar,1996.

[4]吴智慧,黄琼涛.利用速生桉木多层单板生产家具弯曲木零部件的技术[J].家具,2015,(05):6-11.

[5]黄彬,周腾飞,彭钊云.竹制家具弯曲构件加工方式[ J ] .家具与室内装饰,2015,(05):90-91.

[6]王所玲.实木弯曲家具的保养和修复[J]. 家具与室内装饰,2016,(10):86-87.

[7]王洁,徐伟.实木顺纹压缩弯曲技术研究现状及发展趋势[J].家具,2014,(05):15-19.

[8]姚文亮.梓木弯曲工艺研究[D].长沙:中南林业科技大学,2014.

[9]张欣.软木家具设计研究[J].包装工程,2013,(06):29-32.

[10]王所玲.家具制造实训[M].济南:济南出版社,2014.

基金项目:2016年度山东省高等学校科技计划项目(J16LA16)

作者简介:王所玲(1979-),女,硕士,副教授,研究方向:家具设计专业的教学与研究,E-mail:14887503@qq.com

引文格式:王所玲.米歇尔·索耐特的木材弯曲技术研究与应用[J].家具与室内装饰,2017,(5):16-17.

WANG Suoling. Research and Application of Michael Thonet's Wood Bending Techniques [J]. Furniture & Interior Design , 2017,(5):16-17.

注:本文来源于《家具与室内装饰》